Dortmund, 7. Oktober 2022

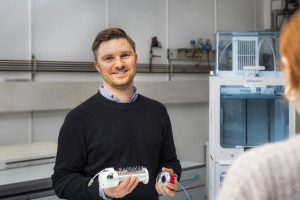

Um Stoffe zu analysieren und unbekannte Bestandteile zu identifizieren, stehen Wissenschaftler:innen eine Vielzahl moderner Analyseverfahren zur Verfügung. Dazu zählt auch die Ionenmobilitätsspektrometrie. Forscher:innen am ISAS ist es im Jahr 2021 erstmals gelungen, ein vollständig funktionsfähiges Ionenmobilitätsspektrometer (IMS) mittels 3D-Druck herzustellen. Ihre Ergebnisse haben sie im renommierten Journal Materials Today veröffentlicht. Nun beantwortet Dr. Sebastian Brandt, Physiker und korrespondierender Autor der Publikation, im Interview Fragen zu den Vorteilen der Entwicklung.

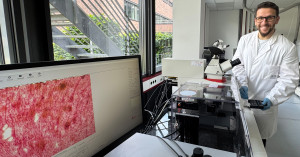

Dr. Sebastian Brandt zeigt im Labor das erste IMS aus dem 3D-Drucker.

© ISAS

Mittels Ionenmobilitätsspektrometrie lassen sich geladene, gasförmige Moleküle anhand ihrer individuellen Geschwindigkeit in einem elektrischen Feld charakterisieren. Gegenüber anderen Analysemethoden zeichnet sich die Ionenmobilitätsspektrometrie bei geringem instrumentellen Aufwand gleichzeitig durch eine hohe Sensitivität und kurze Messzeiten aus. Sie detektiert einzelne Analytmoleküle in zehn Milliarden Gasmolekülen bei einer Messdauer von unter einer Sekunde.

Wie kam die Idee zustande, ein IMS ausschließlich mittels 3D-Drucker herzustellen?

Brandt: In unserer Arbeitsgruppe Miniaturisierung haben wir schon länger mit dem Gedanken gespielt, ein komplexes technisches Gerät mithilfe unserer 3D-Drucker zu drucken. Die Idee für das vollständige Drucken des IMS kam uns irgendwann, da wir bereits einzelne kleine Teile gedruckt hatten, um herkömmliche IMS nach unseren Wünschen anzupassen. Diese nachträglichen Änderungen sind jedoch schwierig und zeitaufwändig – so wie der gesamte Bau eines IMS selbst auch. Hier am ISAS übernimmt beides sonst die Werkstatt, die für jedes neue Modell eine neue Skizze anfertigen muss. Deswegen wollten wir zunächst nur einen Prototyp mit dem 3D-Drucker herstellen und optimieren, der die anschließende Fertigung durch die Kolleg:innen in der Werkstatt erleichtert. Das hat dann aber so gut funktioniert, dass wir uns darüber hinaus intensiv damit beschäftigt haben.

Welchen Vorteil bringt ein IMS aus dem 3D-Drucker?

Brandt: Ein erheblicher Vorteil ist definitiv der geringe Materialverbrauch. In der Regel stellt man ein IMS subtraktiv her. Das heißt, man nimmt etwas von einem Materialblock ab, bis es die gewünschte Form hat. Der Rest landet im Müll. Dagegen ist der 3D-Druck ein schnelles und additives Verfahren. Wir verbrauchen beim 3D-IMS nur das Material, das wir wirklich benötigen. Dies macht das IMS aus dem 3D-Drucker insgesamt günstiger, schneller und umweltfreundlicher als herkömmlich produzierte IMS. Im Vergleich zur subtraktiven Fertigungsmethode können wir momentan die Maschineneinsatzzeit beim 3D-IMS annähernd halbieren. Auch die Kosten der eingesetzten Materialien sinken auf ein Viertel. Aktuelle Entwicklungen zeigen zudem, dass es möglich ist, das IMS auf eine noch geringere Druckzeit zu optimieren. Außerdem arbeitet der 3D-Drucker annähernd vollständig autonom. Lediglich eine geringe Nachbearbeitung durch den Menschen ist notwendig, sodass wir auch die Einsatzzeit von Bediener:innen erheblich verringern können.

Ein anderer Punkt ist die Flexibilität. In unserem 3D-IMS haben wir ein magnetisches Klick-System eingebaut, sodass wir die Teile sehr einfach modular austauschen können. So können wir beispielsweise binnen kurzer Zeit das Bradbury Nielsen Gate oder die Länge der Driftröhre je nach Probe bzw. Analyt mittels 3D-Druck nicht nur variieren, sondern auch bei nur kurzer Geräteabschaltung austauschen. Das erlaubt es uns, Proben verschiedener Beschaffenheit zu untersuchen, also sowohl flüssige Proben, wie etwa Blut oder Urin, als auch gasförmige Proben, wie Atemluft. Außerdem können wir so neue Module einfach ausprobieren. Der Weg von der Idee in die Anwendung ist damit um ein Vielfaches verkürzt und wesentlich günstiger.

Lesetipp:

Drees C, Höving S, Vautz W, Franzke J, Brandt S. 3D-printing of a complete modular ion mobility spectrometer. Materials Today, Vol. 44, S. 58–68. https://doi.org/10.1016/j.mattod.2020.10.033

Wofür eignet sich ein 3D-IMS?

Brandt: Früher nutzte man die handlichen IMS fast ausschließlich zur Drogen- oder Gefahrstoffdetektion. Mittlerweile stoßen sie jedoch auch in der biomedizinischen und forensischen Forschung auf Interesse. Ärzt:innen können sie beispielsweise dazu nutzen, um die Atemluft von Patient:innen auf bestimmte bakterielle oder virale Erreger, beispielsweise bei einer Lungenentzündung, zu untersuchen. Auch Medikamente, wie etwa das Anästhetikum Propofol, kann die IMS in der Ausatemluft detektieren und so die Überwachung einer Narkose vereinfachen. Trotz vielseitiger Anwendungsmöglichkeiten ist ein IMS jedoch noch keine massentaugliche Technik. Allerdings sind die Anschaffungskosten für einen einfachen 3D-Drucker in Anbetracht der Produktionszeit und -kosten für ein 3D-IMS geringer als bei einem herkömmlich produzierten IMS. Zudem ist das Handling für den 3D-Druck schnell erlernt.

Welche Rolle spielen andere Messinstrumente aus dem 3D-Drucker?

Brandt: Ich sehe die Zukunft der Analytik in der Nutzung von additiven Fertigungsmethoden wie dem 3D-Druck, zumindest träume ich davon. Ich denke jedoch auch realistisch und bin mir der derzeitigen Grenzen bewusst. Eine Hürde stellen heute beispielsweise die richtigen Materialien dar. Die meisten kommerziell erhältlichen Stoffe für den 3D-Druck sind darauf ausgelegt, gut auszusehen und beispielsweise eine schöne Farbe zu haben. Für uns in der Analytik spielt die Optik keine Rolle, wir brauchen beim Material eine hohe Haltbarkeit und Kompatibilität mit den genutzten Chemikalien. Deswegen arbeiten wir in unserer Arbeitsgruppe momentan an eigenen Materialien, die unseren Anforderungen an Messinstrumente aus dem 3D-Drucker gerecht werden.

(Das Interview führte Cheyenne Peters.)